機械加工時代(1990-2010):依賴金剛石鉆頭,孔徑>0.3mm,適用于簡單電路基板,良率普遍<50%;

傳統激光時代(2010-2020):CO?/ 光纖激光實現 0.1-0.3mm 孔徑加工,但熱影響區>50μm,限制精密器件應用;

超快激光時代(2020 至今):皮秒 / 飛秒激光突破 0.1mm 以下微孔瓶頸,熱影響區<10μm,推動高密度封裝技術發展。

當前,行業對陶瓷基板的加工需求呈現 “三化” 趨勢:孔徑微型化(<0.05mm)、精度極致化(±2μm)、產能規模化(萬片 / 小時級),傳統技術已難以滿足。

區別于機械加工的 “接觸式切削”,激光鉆孔基于 “光熱轉換 - 材料去除” 機制:超短脈沖激光能量集中于納秒 / 皮秒級時間尺度,使材料瞬間氣化蒸發,避免熱應力積累。這種非接觸加工模式帶來多重優勢:

零刀具損耗:無機械磨損,設備壽命提升 3 倍以上,維護成本降低 60%;

加工柔性高:無需更換硬件,通過軟件調整即可實現 0.03-2mm 孔徑、圓形 / 方形 / 異形孔的自由切換;

一致性卓越:孔壁粗糙度 Ra<1μm,滿足高可靠性器件的絕緣與焊接要求。

1.激光脈沖寬度

納秒級(10-100ns):適合氧化鋁等中低硬度陶瓷的常規加工,性價比高;

皮秒級(1-10ps):用于氮化鋁、氧化鋯等脆性材料,熱影響區小但設備成本較高;

飛秒級(<1ps):超精密加工首選,支持 0.02mm 超微孔及晶圓級加工。

2.聚焦光學系統

高品質振鏡 + 動態聚焦鏡組合可實現 ±2μm 定位精度,搭配 50-100μm 聚焦光斑,滿足高密度孔陣(>500 孔 /cm2)的均勻性要求。

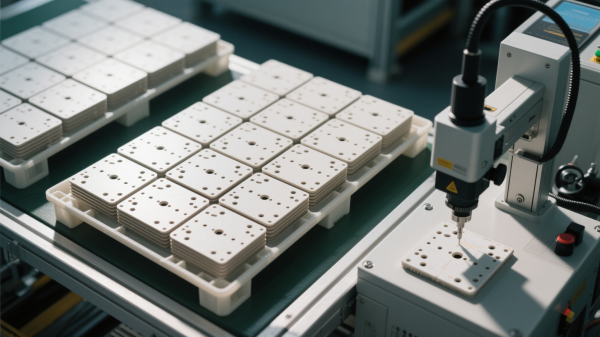

3.自動化配置

全自動機型需具備:

視覺定位系統:雙 CCD 實時校準,解決基板形變導致的孔位偏差;

智能排產軟件:支持多批次工單自動切換,兼容 Gerber 文件直接導入;

在線檢測模塊:集成 AOI 視覺,實時剔除孔徑超差、孔位偏移等不良品。

|

應用領域 |

材料類型 |

孔徑要求 |

精度要求 |

效率要求 |

|

半導體封裝 |

LTCC/HTCC |

0.05-0.1mm |

孔位 ±2μm |

≥100 孔 / 秒 |

|

新能源汽車 IGBT |

DBC 基板(AlN) |

0.1-0.3mm |

圓度誤差<5μm |

≥80 孔 / 秒 |

|

5G 濾波器 |

氮化硼陶瓷 |

0.03-0.08mm |

熱影響區<10μm |

≥150 孔 / 秒 |

|

醫療 MEMS 傳感器 |

氧化鋯陶瓷 |

0.02-0.05mm |

孔壁粗糙度 Ra<0.5μm |

≥50 孔 / 秒 |

全球陶瓷基板激光加工設備市場規模正以 25% 的年復合增長率快速擴容,2025 年預計突破 50 億美元。技術發展呈現兩大方向:

光源創新:藍光激光(450nm)解決傳統紫外激光(355nm)在高反射率陶瓷中的能量損耗問題,加工效率提升 20%;

智能化升級:搭載邊緣計算模塊的設備可實時采集加工數據,通過云平臺實現工藝參數遠程優化,設備綜合效率(OEE)提升至 90% 以上。

以年產 100 萬片 0.5mm 厚氧化鋁基板(單基板含 500 孔)為例:

|

指標 |

機械鉆孔 |

激光鉆孔 |

效益對比 |

|

單孔加工成本 |

0.075 元 |

0.02 元 |

降低 73% |

|

月均不良品損失 |

12 萬元 |

2.5 萬元 |

減少 95 萬元 / 年 |

|

人工成本 |

8 人 |

2 人 |

減少 6 人配置 |

|

設備投資回收期 |

36 個月 |

12 個月 |

縮短 24 個月 |

Q:如何避免陶瓷基板鉆孔時的邊緣崩裂?

A:采用 “環形掃描 + 能量梯度分布” 工藝:先以低能量激光預刻邊緣,再逐步增加能量去除中心材料,崩裂率可從 15% 降至 1% 以下。

Q:不同陶瓷材料的激光參數如何設置?

A:建議建立材料工藝庫:氧化鋁(功率 30W,頻率 50kHz)、氮化鋁(功率 20W,頻率 80kHz)、氧化鋯(皮秒激光,脈沖寬度 5ps),通過正交試驗法優化參數組合。

在陶瓷基板加工向 “更微、更精、更快” 發展的趨勢下,激光鉆孔設備已從 “可選方案” 轉變為 “必選配置”。企業在規劃產線時,需結合自身材料類型(氧化鋁 / 氮化鋁等)、精度要求(微孔 / 常規孔)及產能規模,選擇適配的激光類型(紫外 / 超快)與自動化配置。點擊獲取《陶瓷基板激光加工設備選型手冊》,獲取專業工程師一對一工藝咨詢,助力產線升級與成本優化。